ГОСТ 34028-2016 - прокат арматурный для железобетонных конструкций

Содержание:- 1.Область применения

- 2.Нормативные ссылки

- 3.Термины и определения

- 4.Классификация

- 5.Стандартные технические требования к арматурному прокату

- 6.Дополнительные технические требования к прокату, устанавливаемые в заказе по согласованию изготовителя с заказчиком

- 7.Примеры условных обозначений

- 8.Правила приемки

- 9.Методы контроля (испытаний)

- 10.Транспортирование и хранение

- 11.Требования по безопасности и охране окружающей среды

- Приложение А (обязательное)

- Приложение Б (обязательное)

- Приложение В (рекомендуемое)

- Приложение Г (обязательное)

- Приложение Е (обязательное)

- Приложение Ж (рекомендуемое)

1. Область применения

Настоящий стандарт распространяется на арматурный прокат гладкого и периодического профилей классов А240, А400. А500 и А600, предназначенный для применения при армировании сборных железобетонных конструкций и при возведении монолитного железобетона, а также на арматурный прокат периодического профиля классов Ап6ОО. А800 и А1000. предназначенный для применения при армировании предварительно напряженных железобетонных конструкций.

Арматурный прокат изготовляют из нелегированной и легированной стали.

Настоящий стандарт устанавливает стандартные технические требования к арматурному прокату, а также дополнительный набор технических требований в зависимости от его назначения.

2. Нормативные ссылки

8 настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.051—81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 8.207—76 Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения*

* В Российской Федерации действует ГОСТ Р 8.736—2011 «Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения».

ГОСТ 12.1.005—88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.3.002—75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 503—81 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 2590—2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2603—79 Реактивы. Ацетон. Технические условия

ГОСТ 3282—74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 4142—77 Реактивы. Кальций азотнокислый 4-водный. Технические условия

ГОСТ 7564—97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565—81 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566—94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10922—2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 12004—81 Сталь арматурная. Методы испытания на растяжение

ГОСТ 12026—76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12354—81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12359—99 (ИСО 4946—77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360—82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361—2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12365—84 Стали легированные и высоколегированные. Методы определения циркония

ГОСТ 14019—2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14098—2014 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 18895—97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 21014—88 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 22536.0—87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1—88 Сталь углеродистая и чугун нелегированный. Методы определения общею углерода и графита

ГОСТ 22536.2—87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3—88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4—88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.S—87 (ИСО 629—82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6—88 Сталь углеродистая и чугун нелегироеанный. Методы определения мышьяка

ГОСТ 22536.7—88 Сталь углеродистая и чугун нелегироеанный. Методы определения хрома

ГОСТ 22536.8—87 Сталь углеродистая и чугун нелегироеанный. Методы определения меди

ГОСТ 22536.9—88 Сталь углеродистая и чугун нелегироеанный. Методы определения никеля

ГОСТ 22536.10—88 Сталь углеродистая и чугун нелегироеанный. Методы определения алюминия

ГОСТ 22536.11—87 Сталь углеродистая и чугун нелегироеанный. Методы определения титана

ГОСТ 22536.12—88 Сталь углеродистая и чугун нелегироеанный. Методы определения ванадия

ГОСТ 22867—77 Реактивы. Аммоний азотнокислый. Технические условия

ГОСТ 23732—2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 26007—83 Расчеты и испытания на прочность. Методы механических испытаний металлов. Методы испытания на релаксацию напряжений

ГОСТ 26877—2008 Металлопродукция. Методы измерений отклонений формы

ГОСТ 27809—95 Чугун и сталь. Методы спектрографического анализа

ГОСТ 30136—95 (ИСО 8457-1—89) Катанка из углеродистой стали обыкновенного качества. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет игы по ежегодному информационному указателю «Национагъные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 арматурный прокат периодического профиля: Прокат в прутках или мотках с равномерно расположенными на его поверхности под углом к его продольной оси поперечными ребрами для улучшения сцепления с бетоном.

3.2 арматурный прокат гладкого профиля: Прокат в прутках или мотках, поверхность которою не имеет периодическою профиля.

3.3 класс арматурного проката: Установленное стандартом минимальное значение физического (στ) или условного (σ0,2) предела текучести (Н/мм2).

3.4 номинальный диаметр dн, мм: Диаметр равновеликого по площади поперечного сечения круглого гладкого проката.

3.5 номинальная площадь поперечного сечения Fн, мм2: Площадь поперечного сечения проката периодического профиля, равная площади поперечного сечения круглого гладкого проката того же номинального диаметра dн.

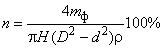

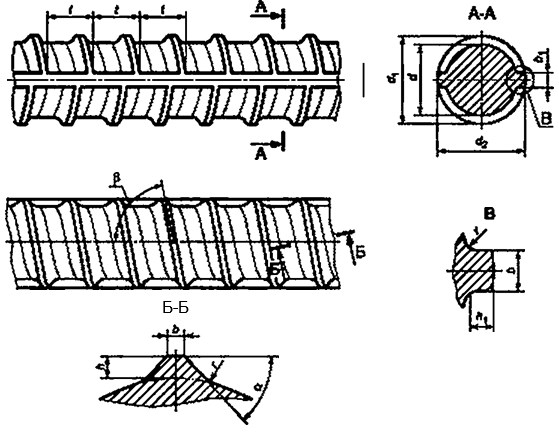

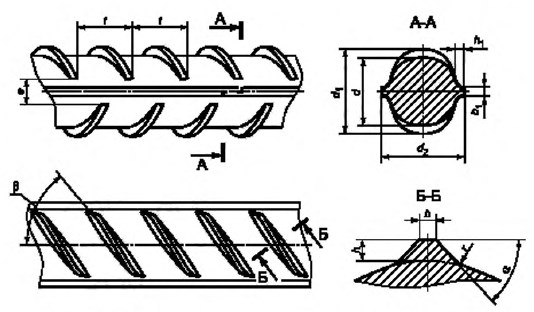

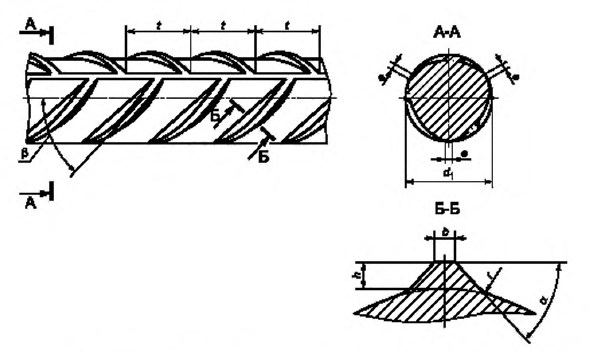

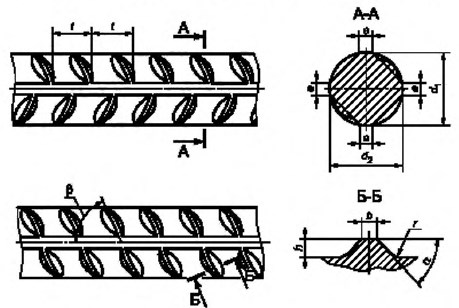

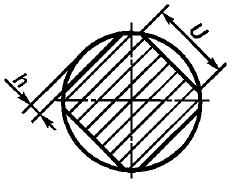

3.6 параметры периодического профиля арматурного проката: (см. рисунки 1—4):

3.6.1 продольное ребро: Непрерывный продольный выступ, образованный вдоль оси арматуркого проката.

3.6.2 поперечное ребро: Ребро, расположенное под углом к продольной оси проката.

3.7 геометрические параметры периодического профиля арматурного проката:

3.7.1 высота ребра h (h1), мм: Расстояние от верхней точки поперечного (продольного) ребра доповерхности тела проката, измеренное перпендикулярно к оси проката (см. рисунки 1—4).

3.7.2 шаг поперечных ребер t, мм: Расстояние между одноименными соответствующими точками соседних ребер, измеренное вдоль оси проката (см. рисунки 1—4).

3.7.3 суммарное расстояние между концами поперечных ребер Σei, мм: Сумма расстояний между концами поперечных ребер, измеренных в плоскости, перпендикулярной к оси проката (см. рисунки 1—4).

3.7.4 угол наклона поперечного ребра β, градусы: Угол между осью поперечного ребра и продольной осью проката (см. рисунки 1—4).

3.7.5 угол наклона боковой поверхности поперечного ребра α, градусы: Угол наклона боковой поверхности поперечного ребра к поверхности тела проката (см. рисунки 1 —4).

3.7.6 ширина ребер b (b1), мм: Размер по верху трапециевидного поперечного сечения поперечного (продольного) ребра в его сечении, перпендикулярном к оси ребра (см. рисунки 1—4).

3.7.7 овальность, мм: Разность наибольшего и наименьшего размеров поперечного сечения проката по абсолютной величине (без учета знака): d1, и d2 — для профилей форм 1ф, 2ф и 4ф (рисунки 1.2 и 4); di — для профиля формы Зф (рисунок 3).

3.7.8 относительная площадь смятия поперечных ребер периодического профиля fR: Площадь проекции поперечных ребер на плоскость, перпендикулярную к оси проката, отнесенная к произведению длины окружности номинального диаметра на фактический средний шаг этих ребер.

3.8 вероятное значение параметра: Границы квантильного статистически рассчитанного отклонения параметра, относящегося к материалу или изделию, с достоверной частотой отказов, например, 5 % (P = 0.95) или 10 % (P = 0.90) от значений параметров выше браковочного минимального значения или ниже браковочного максимального значения соответственно. Этот качественный уровень относится к долговременному уровню оценки качества за длительный период времени.

3.9 браковочное минимальное значение Cmin: Допустимое нижнее значение параметра, ниже которого не может быть результат испытаний.

3.10 браковочное максимальное значение Cmax: Допустимое верхнее значение параметра,выше которого не может быть результат испытаний.

3.11 долговременный контроль уровня качества: Контроль качества арматурного проката, основанный на статистической (вероятностной) оценке надежности результатов испытаний за длительное время.

3.12 стандартный набор технических требований: Параметры проката для его применения, которые реализуются в широком масштабе как достигнутые заводские требования и нормируются настоящим стандартом.

3.13 дополнительный набор технических требований: Параметры арматурного проката, отличающиеся от стандартных и ранее не нормировавшиеся отечественными стандартами либо ранее не применявшиеся в широком масштабе, которые устанавливаются по согласованию изготовителя с заказчиком.

3.14 углеродный эквивалент Cэкв, %: Показатель свариваемости, установленное значение которого гарантирует отсутствие холодных трещин при сварке, выраженный в виде приведения к массовой доле углерода суммы массовых долей углерода, марганца, хрома, ванадия, молибдена, меди и никеля.

3.15 азотный эквивалент Nэкв, %: Показатель, характеризующий максимальную массовую долю азота в зависимости от суммарной массовой доли нитридообразующих элементое: алюминия, титана, ниобия и ванадия.

3.16 пруток: Прокат, поставляемый в прямолинейных отрезках.

3.17 моток: Прокат в состоянии поставки, сформированный в мотки после горячей прокатки в потоке прокатного стана или после последующей холодной технологической переработки.

3.18 стойкость против коррозионного растрескивания: Способность арматурного проката неразрушаться в течение заданного времени при совместном воздействии изгибающих или растягивающих напряжений и агрессивных сред.

3.19 выносливость при многократно повторяющихся циклических нагрузках: Способность проката периодического профиля сопротивляться разрушению при динамических воздействиях в цикле пульсирующего растяжения, определяемая при испытании на выносливость.

4. Классификация

4.1 Арматурный прокат классифицируют:

4.1.1 По назначению:

- для армирования сборных железобетонных конструкций и возведения монолитного железобетона в зависимости от уровня предела текучести στ (σ0,2), Н/мм2, — по классам: А240, А400, А500, А600;

- для армирования предварительно-напряженных железобетонных конструкций в зависимости от уровня предела текучести στ (σ0,2), Н/мм2, — по классам: Ап600, А800, А1000.

4.1.2 По конфигурации периодического профиля — на формы: 1ф, 2ф, 3ф, 4ф.

4.1.3 По состоянию поставки:

- в прутках мерной длины (МД):

- в прутках мерной длины с кемерной (МД1):

- в прутках немерной длины (НД):

- в мотках.

4.1.4 По набору технических требований:

- со стандартным набором технических требований в соответствии с разделом 5 классов А240, А400, А500, А600, Ап600, А800, А1000;

- с дополнительным набором технических требований — в соответствии с разделом 6:

- свариваемый всеми способами сварки — С;

- категорий пластичности:

- повышенной — Н:

- высокой (для сейсмически стойкого проката) — Е;

- с требованиями к стойкости против коррозионного растрескивания — К:

- с требованиями к выносливости при многократно повторяющихся циклических нагрузках — У;

- 5) с требованиями по релаксации напряжений — Р.

4.1.5 По геометрическим параметрам:

- гладкого профиля — класса А240,

- периодического профиля — классов: А400, А500, А600, Ап600, А800 и А1000 со стандартным или дополнительным набором технических требований в любой комбинации.

4.1.6 По группам предельных отклонений массы 1 м длины проката периодического профиля — ОМ1 и ОМ2.

4.2 Буквы и цифры в обозначении проката означают:

- А — арматурный прокат;

- Ап — арматурный прокат периодического профиля, предназначенный для применения при армировании предварительно напряженных железобетонных конструкций (для класса Ап600);

- последующие цифры после буквы (букв) А (Ап) — установленное настоящим стандартом минимальное значение физического (στ) или условного (σ0,2) предела текучести в (Н/мм2):

- следующие за цифрами буквы соответствуют условному обозначению дополнительных характе- ристик технических требований.

5. Стандартные технические требования к арматурному прокату

5.1. Сортамент

5.1.1 Номинальный диаметр, предельные отклонения для класса точности 61. овальность не более 75 % суммы предельных отклонений, кривизна IV класса проката гладкого профиля диаметром до 50 мм включительно и методы измерений должны соответствовать ГОСТ 2590. Для проката диаметром не более 10 мм допускаются предельные отклонения для класса точности В4 по ГОСТ 2590.

5.1.2 Номинальный диаметр, номинальная площадь поперечного сечения, масса 1 м длины, предельные отклонения по массе 1 м длины и способы производства проката периодического профиля должны соответствовать указанным в таблице 1.

| Номинальный диаметр dн, мм2 | Номинальная площадь поперечного сечения Fн, мм2 | Способ производства по таблице 3 | Масса 1 м длины проката | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Номинальная, кг | Предельное отклонение, %, для групп | ||||||||

| 1 | 2 | 3 | 4 | 5 | ОМ1 | ОМ2 | |||

| 4,0 | 12,6 | × | × | 0,099 | ±8,0 | -2,0 -8,0 |

|||

| 4,5 | 15,9 | × | × | 0,125 | |||||

| 5,0 | 19,6 | × | × | 0,154 | |||||

| 5,5 | 23,8 | × | × | 0,187 | |||||

| 6,0 | 28,3 | × | × | × | × | × | 0,222 | ||

| 6,5 | 33,2 | × | × | 0,261 | |||||

| 7,0 | 38,5 | × | × | × | × | × | 0,302 | ||

| 7,5 | 44,2 | × | × | 0,347 | |||||

| 8,0 | 50,3 | × | × | × | × | × | 0,395 | ||

| 8,5 | 56,7 | × | × | 0,445 | ±6,0 | -1,0 -6,0 |

|||

| 9,0 | 63,6 | × | × | × | × | × | 0,499 | ||

| 9,5 | 70,9 | × | × | 0,556 | |||||

| 10,0 | 78,5 | × | × | × | × | × | 0,617 | ||

| 11,0 | 95,0 | × | × | × | × | × | 0,746 | ||

| 12,0 | 113,1 | × | × | × | × | × | 0,888 | ||

| 13,0 | 132,7 | × | × | × | × | 1,042 | ±5,0 | -1,0 -5,0 |

|

| 14,0 | 153,9 | × | × | × | × | 1,208 | |||

| 15,0 | 176,7 | × | × | × | × | 1,387 | |||

| 16,0 | 201,1 | × | × | × | × | 1,578 | |||

| 17,0 | 227,0 | × | × | × | × | 1,782 | |||

| 18,0 | 254,5 | × | × | × | × | 1,998 | |||

| 19,0 | 283,5 | × | × | × | × | 2,226 | |||

| 20,0 | 314,2 | × | × | 2,466 | |||||

| 22,0 | 380,1 | × | × | 2,984 | ±4,0 | -1,0 -4,5 |

|||

| 25,0 | 490,9 | × | × | 3,853 | |||||

| 28,0 | 615,8 | × | × | 4,834 | |||||

| 32,0 | 804,3 | × | × | 6,313 | |||||

| 36,0 | 1017,9 | × | × | 7,990 | |||||

| 40,0 | 1256,6 | × | × | 9,865 | |||||

Примечания

|

|||||||||

5.1.3 Прокат классов А240, А400. А500. А600 и Ап600 изготовляют в прутках и мотках.

5.1.4 Прокат классов А800 и А1000 изготовляют в прутках.

5.1.5 Прутки в соответствии с заказом изготовляют длиной от 6.0 до 18,0 м:

- мерной длины (МД);

- мерной с немерной длины (МД1);

- немерной длины (НД) в пределах от 6.0 до 12,0 м.

Предпочтительная мерная длина прутков — 6.0; 9.0; 12,0 (11.7 и 11.9); 18.0 м, оговаривается в заказе. По согласованию изготовителя с заказчиком допускается изготовление прутков другой мерной длины.При поставке прутков мерной длины с немерной (МД1) допускается наличие прутков немерной длины (но не менее 2 м) в количестве не более 3 % массы партии.

5.1.6 При отсутствии специальных требований предельные отклонения по длине прутков мерной длины не должны превышать + 100 мм. прутков, получаемых после правки и нарезки из мотков, — +25 мм.

5.1.7 Кривизна прутков периодического профиля не должна превышать 6 мм на 1 м длины.

5.1.8 Прокат в мотках изготовляют номинальным диаметром до 22.0 мм включительно.

5.1.9 Прокат в мотках должен быть смотан или уложен без перепутывания витков между собой. Допускается смещение или нахлест витков, не ухудшающих их свободную размотку без перепутывания.

Моток должен состоять из одного отрезка. Допускается, кроме мотков, изготовленных по способам 3 и 4. наличие мотков, состоящих из двух отрезков, в количестве не более 10 % массы партии.

Масса мотков должна быть от 0,5 до 5.0 т включительно. Допускается при заказе согласовывать другую массу мотков.

Габаритные размеры мотков — по согласованию изготовителя с заказчиком.

5.1.9.1 Прокат в мотках, изготовляемый по способам 3 и 4, должен иметь относительную плотность смотки п не менее 70 %, которую определяют как частное от деления действительной массы мотка на массу трубы, рассчитанную по фактическим габаритным размерам мотка по формуле

(1)

(1)

где n — относительная плотность смотки мотка, %:

mф — фактическая масса мотка, т;

H — высота мотка по максимальным габаритам, м;

D — наружный диаметр мотка по максимальным габаритам, м:

d — внутренний диаметр мотка по минимальным габаритам, может приниматься без измерений как размер сердечника разъемной катушки, на которой формируется моток, м;

ρ — плотность стали — 7.85 т/м3.

Рекомендуемые габаритные размеры мотка, м:

- внутренний диаметр — 0.60—0.85;

- наружный диаметр — 1,05—1.30;

- высота — 0,60—0.80.

5.2 Требования к геометрическим параметрам периодического профиля

5.2.1 Прокат в зависимости от формы и сечения профиля, формы и расположения поперечных ребер может изготовляться четырех форм — 1ф, 2ф, Зф и 4ф. Общие требования к контролируемым геометрическим параметрам периодического профиля приведены в таблице 2.

| Параметр профиля (рисунки 1-4) | Номинальный диаметр dн,мм | Форма профилей | |||

|---|---|---|---|---|---|

| 1ф (рисунок 1) | 2ф (рисунок 2) | 3ф (рисунок 3), 4ф (рисунок 4) |

|||

| Высота поперечных ребер h, мм | От 4,0 до 10,0 включ. Св. 10,0 » 22,0 включ. » 22,0 |

Не менее 0,05 dн | Не менее 0,070 dн Не менее 0,065 dн Не менее 0,060 dн |

Не менее 0,05 dн | |

| Шаг поперечных ребер t, мм | От 4,0 до 10,0 включ. | От 0,55 dн до 1,00 dн включ. | От 0,55 dн до 1,00 dн включ. | ||

| Св. 10,0 до 22,0 включ. | От 0,50 dн до 1,00 dн включ. | ||||

| Св. 22,0 | От 0,45 dн до 1,00 dн включ. | ||||

| Угол наклона поперечного ребра β1) | От 4,0 до 40,0 включ. | От 35° до 90° включ. | От 35° до 75° включ. | ||

| Угол наклона боковой поверхности поперечного ребра α1) | От 4,0 до 40,0 включ. | Не менее 45° | Не менее 45° | ||

| Суммарное расстояние между концами поперечных ребер Σei, мм | От 4,0 до 40,0 включ. | 2bi (рисунок 1, разрез А-А или вид В | Не более 0,25πdн | ||

| Овальность, мм, не более | Повышенной точности (ОВ1) | От 4,0 до 8,0 включ. Св. 8,0 » 14,0 » 14,0 » 25,0 » 25,0 |

1,0 1,2 1,6 2,4 |

1,0 1,2 1,6 2,4 |

Для проката профиля форм 3ф и 4ф способа производства 3 по таблице 3 - 0,1 dн. Для проката профиля 4ф, способов производства 1 и 2 по таблице 3 - аналогично нормам для профиля формы 2ф |

| Обычной точности (ОВ2) | От 6,0 до 8,0 включ. Св. 8,0 » 14,0 » 14,0 » 25,0 » 25,0 |

2,2 2,5 3,0 4,2 |

2,2 2,5 3,0 4,2 |

||

| Относительная площадь смятия поперечных ребер fR, не менее | От 4,0 до 6,0 включ. Св. 6,0 » 8,0 » 8,0 » 10,0 » 10,0 » 40,0 » |

0,039 (Cmin) 0,045 (Cmin) 0,052 (Cmin) 0,056 (Cmin) |

|||

| 1) Параметры α и β служат для построения и настройки калибра и на профиле не контролируются. Примечания 1 Точность по овальности проката (ОВ1 или ОВ2) оговаривают в заказе. При отсутствии указания в заказе, точность по овальности выбирает изготовитель и указывает в документе о качестве. 2 Cmin - величина, соответствующая нижним граничам соответствующих параметров, приведенных в таблицах 2, 5 и 7. |

|||||

5.2.1.1 Прокат классов А400, А5OO, А600, Ап600 изготовляют формой профиля 1ф, 2ф, Зф, 4ф. Параметры профилей — в соответствии с таблицей 2.

5.2.1.2 Прокат классов А800, А1000 изготовляют формой профиля 2ф. Параметры профилей — в соответствии с таблицей 2.

5.2.1.3 Допускается по согласованию изготовителя с заказчиком производство проката всех классов с профилем другой формы, не ухудшающей требований к прокату, изложенных в настоящем стандарте.

5.2.1.4 Форму профиля (1ф, 2ф, 3ф, 4ф) оговаривают в заказе, при отсутствии указания — ее устанавливает изготовитель и указывает в документе о качестве.

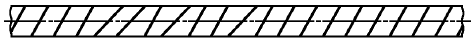

5.2.2 Форма профиля 1ф (рисунок 1) соответствует периодическому профилю с двумя продольными и поперечными наклонными к оси ребрами кольцевого сечения с равномерной толщиной полуколец. расположенных с двух противоположных по периметру сторон. Контур поперечных и продольных ребер на разрезе А-А (рисунок 1) образует замкнутый круг или овал (кольцевой профиль).

Форма профиля 1 ф. как правило, применяется для способов производства 1, 2 и 4 по таблице 3.

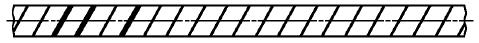

5.2.3 Форма профиля 2ф (рисунок 2) соответствует периодическому профилю с двумя продольными ребрами (или без них) и поперечными наклонными к оси ребрами серповидного сечения, расположенными с двух противоположных по периметру сторон. Контур поперечных и продольных ребер на разрезе (рисунок 2) имеет переменную по вертикальной оси замкнутую линию (серповидный профиль).

При выполнении формы профиля 2ф без продольных ребер контур поперечных ребер и безреверных (гладких) участков в сечении должен образовывать замкнутый круг или овал.

Форма профиля 2ф, как правило, применяется для способов производства 1. 2 и 4 по таблице 3.

| Рекомендуемые способы производства проката | Условия отбора и подготовки проб для проведения испытаний на растяжение и изгиб или изгиб с разгибом | |

| В состоянии поставки (И1) | После искусственною старения (И2) | |

| Способ 1. Горячая прокатка гладкого и периодического профиля без контролируемого охлаждения в потоке прокатного стана | + | - |

| Способ 1. Горячая прокатка гладкого и периодического профиля без контролируемого охлаждения в потоке прокатного стана | + | + |

| Способ 3. Холодная обработка мотков горячекатаного гладкого круглого проката с нанесением периодического профиля | + | + |

| Способ 4. Холодная обработка горячекатаного проката периодического профиля | + | + |

| Способ 5. Холодная правка и резка проката на прутки при размотке мотков | + | + |

| Примечание — Знак «-» означает, что условия отбора и подготовки проб (И2) для данного способа производства не применяют, знак «+» — применяют. | ||

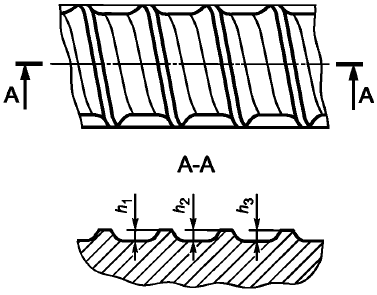

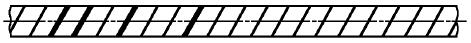

5.2.4 Форма профиля Зф (рисунок 3) соответствует периодическому профилю без продольных ребер и с поперечными наклонными к оси ребрами серповидного сечения, расположенными с трех сторон равномерно по периметру. Контур поперечных ребер и безреберных (гладких) участков на разрезе А-А (е. рисунок 3) образует замкнутый круг или овал (трехсторонний профиль).

Форма профиля Зф. как правило, применяется для способа производства 3 по таблице 3.

5.2.5 Форма профиля 4ф (рисунок 4) соответствует периодическому профилю без продольных ребер и с поперечными наклонными к оси ребрами сегментного сечения, расположенными симметрично с четырех сторон по периметру. Контур поперечных ребер и безреберных (гладких) участков на разрезе А-А (в. рисунок 4) образует замкнутый круг или овал (четырехсторонний профиль).

Форма профиля 4ф, как правило, применяется для способа производства 3 по таблице 3. Допускается применение формы профиля 4ф для способов производства 1,2 и 4.

5.2.6 Форма профиля для способа производства 4 по таблице 3 определяется формой профиля подката, для способа 5 — формой профиля проката в мотках.

5.2.7 Контур боковой поверхности сечения поперечных ребер профилей форм 1ф, 2ф, 3ф и 4ф должен соответствовать форме, представленной на разрезах Б-Б на рисунках 1—4. Параметры профиля — в соответствии с таблицей 2.

5.2.8 Отношение шага ребер t к ширине выступа на участке его максимальной высоты b должно быть не менее 3 для всех форм профиля.

5.2.9 Параметры сцепления периодического профиля форм 1ф, 2ф, 3ф и 4ф определяют по величине относительной площади смятия fR и геометрическим параметрам профиля: шагу поперечных ребер t и высоте ребра h, приведенным в таблице 2.

Рекомендуемые для построения калибров размеры и предельные отклонения геометрических параметров периодических профилей форм 1ф, 2ф, 3ф и 4ф приведены в таблицах А.1— А.4 приложения А.

5.2.10 При соответствии показателя относительной площади смятия поперечных ребер (fR) арматурного профиля требованиям таблицы 2 наличие отклонений по геометрическим параметрам профиля не является браковочным признаком.

5.2.11 Выступающие за замкнутый контур продольные ребра профиля формы 1ф не являются браковочным признаком при условии соблюдения требований: таблицы 2 — по овальности, таблицы А.1 приложения А — по величине d2.

5.2.12 Расстояние между концами поперечных ребер e для профиля формы 1ф принимают по величине b1.

5.2.13 При изготовлении профилей параметр r (см. разрезы Б-Б рисунков 1-4) указывает на необходимость скругления по линиям сопряжения пересекающихся поверхностей ребер и сердечника стержней. Этот параметр приведен для построения калибров и на профиле не контролируется. При нарезке калибров допускается заменять скругление фаской.

5.2.14 Изготовитель гарантирует обеспечение показателей fR, приведенных в таблице 2, как минимальных вероятных величин, с обеспеченностью 95 % (Р = 0,95).

5.3 Способы производства

5.3.1 Не допускается использование в качестве заготовки для изготовления арматурного проката бывших в эксплуатации изделий или их частей, например: листовых отрезков, рельсов и др.

5.3.2 Прокат может быть изготовлен различными способами, представленными в таблице 3. обеспечивающими получение необходимого набора стандартных и дополнительных технических требований.

Способ производства определяет изготовитель проката в соответствии с требованиями технологической документации, утвержденной в установленном порядке.

По требованию заказчика информация о способе производства приводится в документе о качестве.

5.3.3 Допускается для изготовления проката использовать другие способы производства, отличающиеся от приведенных в таблице 3.

5.3.4 Рекомендуемые способы производства проката и условия отбора и подготовки проб к проведению испытаний на растяжение и изгиб или изгиб с разгибом для различных способов производства приведены в таблице 3.

5.3.5 Выбор условий проведения испытаний проката (в состоянии поставки — И1 или после искусственного старения — И2) в соответствии с таблицей 3 — по требованию заказчика, оговариваемому в заказе. При отсутствии указания в заказе условий проведения испытаний выбор предоставляется изготовителю и указывается в документе о качестве.

При возникновении разногласий по результатам испытаний механических свойств проката, изготовленного способами производства 3, 4 и 5 по таблице 3, в случае отсутствия указания в заказе условий испытаний, испытания проводят после искусственного старения (И2).

Режим искусственного старения: нагрев испытуемого образца до температуры (100±10) °С, выдержка при данной температуре не менее 60 мин, охлаждение на спокойном воздухе при температуре 20 °С. Способ нагрева образцов устанавливает изготовитель.

5.4 Химический состав

5.4.1 Химический состав стали должен соответствовать приведенному в таблице 4.

| Класс проката | Массовая доля элементов, %, не более | |||||||

| C | Si | Mn | P | S | N | Cu | As | |

| А240 | 0,22 (0,25) |

0,05-0,30 (0,03-0,33) |

0,65 (0,70) |

0,050 (0,055) |

0,050 (0,055) |

0,012 (0,013) |

0,30 (0,30) |

0,08 (0,08) |

| А400, А500, А600 |

0,22 (0,24) |

0,90 (0,95) |

1,60 (1,70) |

0,050 (0,055) |

0,050 (0,055) |

0,012 (0,013) |

0,35 (0,35) |

- |

| Ап600, А800, А1000 |

0,32 (0,34) |

2,40 (2,45) |

2,30 (2,35) |

0,040 (0,045) |

0,040 (0,045) |

0,012 (0,013) |

- | 0,08 (0,08) |

Примечания 1 Знак «—» означает, что данный элемент не нормируется и не контролируется. 2 Без скобок указана массовая доля элементов е стали по ковшовой пробе, в скобках — в готовом прокате. 3 В стали, изготовленной скрап-процессом, допускается массовая доля меди (Cu) не более 0,40 (0,40) %, при этом массовая доля углерода (С) должна быть не более 0,20 (0.22) %. 4 Допускается введение в сталь одновременно, по отдельности или е любом сочетании легирующих элементов V, Nb, Mo в количестве до 0.10 % каждого элемента при их суммарной массовой доле не более 0.15 %. а также других элементов. Массовую долю элементов, в случае их введения в сталь, заносят в документ о качестве. 5 Допускается наличие в стали Al и Ti не более 0.025 % каждого элемента. 6 Допускается увеличение в стали массовой доли N на 0,001 % при снижении массовой доли P на 0.005 %. 7 В стали для проката класса А500, содержащей нитридообразующие элементы, например Al, Ti, V или Nb, массовую долю N не ограничивают. 8 В стали допускается массовая доля N более 0,012 %, если массовая доля N не превышает величину азотного эквивалента Nэкв |

||||||||

5.5 Качество поверхности

5.5.1 На поверхности арматурного проката не допускаются:

- трещины;

- закаты, плены и раковины, ухудшающие его характеристики.

Классификация дефектов поверхности — по ГОСТ 21014.

5.5.2 Допускается на поверхности проката наличие равномерной или местной (локальной) атмосферной ржавчины.

5.5.3 На поверхности прутков, изготовленных способом 5 по таблице 3. допускаются следы отправки глубиной не более 1/4 высоты продольных выступов и уменьшение высоты поперечных выступовне более чем на 10 % минимальной высоты ребра h при обязательном обеспечении параметров шага t и относительной площади смятия fRсогласно таблице 2.

5.6 Механические свойства

5.6.1 Механические свойства проката при температуре испытания 20 °C должны соответствовать нормам, приведенным в таблице 5.

| Категория пластичности | Класс проката | Температура электронагрева, °C | Предел текучести στ(σ0,2),Н/мм2 | Временное сопротивление σв,Н/мм2 | Отношение фактических значений σв/στ(σ0,2) | Относительное удлинение, % | ||

|---|---|---|---|---|---|---|---|---|

| δ5 | δp | δmax | ||||||

| Cmin | ||||||||

| Стандартная | А240 | - | 240 | 380 | - | 25,0 | - | - |

| А400 | - | 390 | 590 | - | 16,0 | - | 5,0 | |

| А500 | - | 500 | 600 | 1,05 | 14,0 | 2,0 | 2,5 | |

| А600 | - | 600 | 700 | 1,05 | 12,0 | 2,0 | 2,5 | |

| Ап600 | 400 | 600 | 700 | 1,05 | 12,0 | 2,0 | 2,5 | |

| А800 | 400 | 800 | 1000 | - | 8,0 | 2,0 | 2,5 | |

| А1000 | 450 | 1000 | 1250 | - | 7,0 | 2,0 | 2,5 | |

Примечания 1 Знак «—» означает, что характеристика не нормируется и не контролируется. 2 Вид относительного удлинения (δp или δmax) для проката классов А500. А600, Ап600. А800 и А1000 устанавливается заказчиком в заказе. Если в заказе не предусмотрено, то вид относительного удлинения устанавливает изготовитель и указывает в документе о качестве. 3 Для проката класса А400, изготовленного способом 2 по таблице 3, допускается снижение временного сопротивления σв на 90 Н/мм2. 4 Для проката класса А500, изготовленного способом 3 по таблице 3. допускается снижение временного сопротивления σв на 50 Н/мм2 и отношения фактических значений σв/στ(σ0,2) до 1,03. 5 Начальный модуль упругости Eн при расчете относительного удлинения (δmax) при максимальном усилии Pmax принимают равным 2.0 • 105 Н/мм2. |

||||||||

5.6.1.1 Механические свойства проката классов Ап600, А800 и А1000 испытывают до и после электронагрева. При испытании проката до нагрева допускается снижение норм относительного удлинения по таблице 5 на 1 %.

При наличии в технологическом процессе изготовления проката специального отпуска при температуре, соответствующей температуре электронагрева, указанной в таблице 5, контроль механических свойств проводят только в состоянии поставки. В этом случае снижение норм относительного удлинения не допускается.

5.6.2 Изготовитель гарантирует обеспечение механических свойств при испытании на растяжение проката, нормируемых настоящим стандартом, как минимальных (по таблице 5) или минимальных и максимальных (по таблице 7) вероятных величин с обеспеченностью 95 % (P = 0,95) при вероятности 90 % для στ(σ0,2),σв и σв/στ(σ0,2) и обеспеченностью 90 % (P = 0,90) при вероятности 90 % — для δ5, δp и δmax. Оценку гарантированного уровня качества проката проводят при долговременном контроле согласно 8.14.

5.7 Требования к изгибу и изгибу с разгибом

5.7.1 Испытание на изгиб проката класса А240 проводят в холодном состоянии на угол 180° вокруг оправки диаметром, равным dн.

5.7.2 Испытание на изгиб проката классов А400 и А500 проводят в состоянии поставки на угол 180°; проката классов А600 и Ап600 — на угол 90° вокруг оправки диаметром, указанным в таблице 6; проката классов А800 и А1000 — на угол 45° вокруг оправки диаметром, равным 5dн.

| Номинальный диаметр проката dн | Максимальный диаметр оправки |

|---|---|

| До 16 включ. | 3dн |

| Св. 16 | 6dн |

5.7.3 Для проката классов А400, А500, А600, Ап600, А800, А1000 испытание на изгиб может быть заменено на изгиб с разгибом.

Требования к испытанию на изгиб с разгибом — в соответствии с приложением Б.

5.7.4 После испытаний проката на изгиб или изгиб с разгибом на образцах не должно быть трещин и разрывов, видимых без применения увеличительных приборов.

5.8 Маркировка и идентификация

5.8.1 Маркировка проката гладкого профиля класса А240 — в соответствии с ГОСТ 7566.

5.8.2 В целях безошибочной идентификации класса проката и изготовителя, исключения пересортицы и путаницы при входном контроле, производстве арматурных работ и отслеживаемости в процессе эксплуатации на прокат периодического профиля наносят прокатную маркировку.

5.8.3 Прокатная маркировка должна содержать следующую обязательную информацию:

- класс проката:

- изготовитель (номер для маркировки, буквенная аббревиатура, полное наименование по таблице В.2 или другая аутентичная маркировка).

Допускается включать в прокатную маркировку другую дополнительную информацию о прокате.

5.8.4 Прокатную маркировку допускается наносить на поверхность проката в виде:

- различных геометрических символов, утолщенных ребер, выемок, отсутствующих ребер, ребер с отличным от других наклоном и др.;

- группы знаков из букв и/или цифр:

- комбинации символов и знаков.

5.8.5 Геометрические символы и знаки из букв и цифр наносят на поверхность проката с периодичностью не более 1.8 м.

5.8.6 Допускается не наносить прокатную маркировку, в случае если форма профиля (конфигурация и расположение ребер) обеспечивает безошибочно идентификацию изготовителя и класс проката.

Такая идентификация может быть подтверждена документом государственной регистрации (товарным знаком).

5.8.7 Рекомендуемая маркировка проката периодического профиля приведена в приложении В.

5.8.8 При несоответствии механических свойств проката маркировке класса, нанесенной при прокатке. фактический класс проката должен быть указан в документе о качестве и отражен на ярлыке, прикрепляемом к каждой пачке или мотку.

5.8.9 Мотки, состоящие из двух отрезков, маркируют дополнительной информацией на товарных ярлыках словами: «два отрезка».

5.9 Упаковка

5.9.1 Общие требования к упаковке проката — по ГОСТ 7566.

5.9.2 Прутки упаковывают в пачки массой от 2 до 10 т включительно. По требованию заказчика масса пачки может быть менее 2 т. По согласованию изготовителя с заказчиком допускается оговаривать другую максимальную массу пачки.

5.9.3 При поставке прутков мерной с немерной длиной (МД1) прутки немерной длины должны быть упакованы в одной пачке.

5.9.4 Количество обвязок пачек и материал для упаковки выбирает изготовитель.

5.9.5 Каждый моток должен быть обвязан по окружности не менее чем в трех местах, равномерно распределенных по периметру, холоднокатаной лентой по ГОСТ 503, проволокой по ГОСТ 3282, катанкой по ГОСТ 30136 или по другим нормативным документам, согласованным между изготовителем и заказчиком. Концы мотков должны быть уложены и легко находимы.

6. Дополнительные технические требования к прокату, устанавливаемые в заказе по согласованию изготовителя с заказчиком

6.1 Дополнительный набор требований к прокату классов А400, А500 и А600, предназначенному для применения при армировании сборных ненапряженных железобетонных конструкций и при возведении монолитного железобетона

6.1.1 Сортамент

6.1.1.1 Поставка проката периодического профиля номинальным диаметром более 40 мм.

Номинальный диаметр, номинальная площадь, предельные отклонения, класс и другие требования к сортаменту проката согласовывают в заказе.

Предельные отклонения массы 1 м длины проката:

- для группы предельных отклонений ОМ1 — ± 4,5 %;

- для группы предельных отклонений ОМ2 — от минус 1 % до минус 3 %.

6.1.1.2 Допускается в партии прутков немерной длины наличие прутков длиной от 3 до 6 м в количестве не более 7 %.

6.1.2 Допускается поставка проката всех классов с профилем другой формы, чем указано в 5.2, не ухудшающей требований к прокату, изложенных в настоящем стандарте.

6.1.3 Химический состав

6.1.3.1 Химический состав стали — по таблице 4 со следующим дополнением:

- для проката классов А400, А500 и А600 допускается повышение массовой доли углерода (С) до 0,26 (0,28) % при условии выполнения требований механических свойств в соответствии с таблицами 5 или 7.

6.1.4 Свариваемый прокат

6.1.4.1 Прокат класса А240С, изготовленный способом 1 по таблице 3, гарантируется как свариваемый, а углеродный эквивалент (Сэкв) не нормируется и не контролируется.

6.1.4.2 Гарантия прочности крестообразных соединений контактно-точечной сваркой проката классов А400, А500, А600 обеспечивается:

- химическим составом по таблице 4;

- удовлетворительными результатами испытаний на изгиб и на срез в соответствии с требованиями приложения Г.

При оформлении заказа в этом случае в условном обозначении указывают ссылку на настоящий пункт.

6.1.4.3 Прокат классов А400С, А500С и А600С гарантируется как свариваемый одновременным выполнением следующих требований:

- химическим составом стали по таблице 4;

- введением в сталь для проката классов А500С и А600С одновременно, по отдельности или в любом сочетании легирующих элементов V, Nb, Мо в количестве до 0,10 % для каждого элемента при их суммарной массовой доле не более 0,15 %. Суммарная массовая доля легирующих элементов должна быть не менее 0,05 %;

- значением углеродного эквивалента (Сэкв), %, не более, для проката класса:

А400С—0,62 (0,64),

А500С, А600С—0,50 (0,52).

Без скобок указано значение углеродного эквивалента, рассчитанного по массовой доле элементов по ковшовой пробе, в скобках— в готовом прокате;

- обеспечением прочностных свойств (св) сварных соединений при испытании на отрыв, составляющих не менее 90 % значений (св), установленных в таблицах 5 и 7;

- удовлетворительными результатами испытаний на растяжение в соответствии с требованиями приложения Г. При этом в документе о качестве указывают информацию о протоколе испытаний сварных соединений (номер протокола, дату, наименование и реквизиты испытательной лаборатории). Копию протокола испытаний сварных соединений предоставляют по требованию заказчика.

6.1.4.4 Для проката классов А500С и А600С допускается вместо введения в сталь легирующих элементов V, Nb, Мо гарантировать свариваемость значением углеродного эквивалента Сэкв, %, в пределах:

для проката номинальным диаметром, мм:

- до 12 включительно — 0,26—0,50 (0,52);

- св. 12» 18 » — 0,30—0,50 (0,52);

- » 20» 28 » — 0,35—0,50 (0,52);

- » 32» 40 » — 0,40—0,50 (0,52).

В этом случае в документе о качестве после величины углеродного эквивалента указывают слова: «с учетом 6.1.4.4».

Остальные требования — согласно 6.1.4.3.

6.1.5 Требования к механическим свойствам

6.1.5.1 Прокат с гарантией механических свойств по категориям пластичности Н и Е при испытании на растяжение — в соответствии с таблицей 7.

| Категория пластичности | Класс проката | Предел текучести σT(σ0,2),Н/мм2, не менее (Cmin) | Временное сопротивление σв, Н/мм2, не менее (Cmin) | Отношение фактических значений σв/σT (σ0,2) | Относительное удлинение, %, не менее (Cmin) | |

| δ5 | δmax | |||||

| H | A400 | 390 | 590 | Не менее 1,08(Cmin) | 16 | 5 |

| A500 | 500 | 600 | ||||

| A600 | 600 | 700 | 14 | |||

| E | A400 | 390 | 590 | 1,15 — 1,35 (Cmin-Cmax) | 16 | 7 |

| A500 | 500 | 600 | ||||

| A600 | 600 | 700 | ||||

Примечания 1 Для проката класса А400, произведенного способом 2 по таблице 3, допускается снижение временного сопротивления σв на 90 Н/мм2. 2 Для проката класса А500, произведенного способом 3 по таблице 3, допускается снижение временного сопротивления σв на 50 Н/мм2. 3 Cmax — величина, соответствующая верхней границе отношения фактических значений σв/σТ (σ0,2). |

||||||

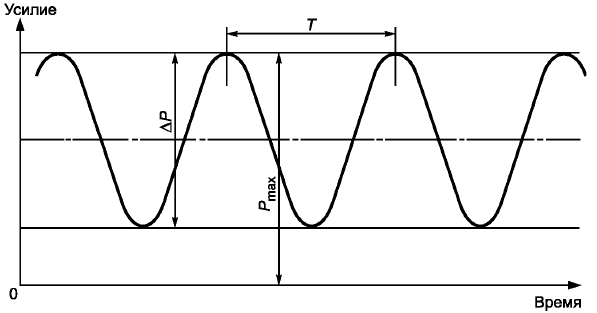

6.1.6 Требования к выносливости проката при многократно повторяющихся циклических нагрузках

6.1.6.1 Прокат должен гарантировать обеспечение выносливости при многократно повторяющихся циклических нагрузках (У) в соответствии с таблицей 8.

| Параметр испытаний | Класс проката | |

| A400 | A500, A600 | |

| Число циклов до разрушения | Не менее 2 млн | |

| Максимальное напряжение [σmax = 0,6 σT(σ0,2)], Н/мм2 | 270 | 300 |

| Амплитуда напряжений Δσ (σmax - σmin), Н/мм2 | 150 | |

| Частота приложения усилия f, Гц | От 1 до 200 вкпюч. | |

| Величина свободной (центральной) зоны образца проката, мм | Не менее 140 | |

6.1.7 Прокат должен гарантировать обеспечение стойкости к коррозионному растрескиванию (К) в течение 40 ч.

6.2 Дополнительный набор требований к прокату классов АпбОО, А800 и А1000, предназначенному для применения при армировании предварительно напряженных железобетонных конструкций

6.2.1 Поставка проката классов А800 и А1000 с профилем форм 1ф и 4ф.

6.2.2 Поставка проката всех классов с профилем другой формы, чем указано в 5.2, не ухудшающей требования к прокату, изложенные в настоящем стандарте.

6.2.3 Допустимость в партии прутков немерной длины наличия прутков длиной от 3 до 6 м в количестве не более 7 %.

6.2.4 Требования свариваемости

6.2.4.1 При заказе свариваемого проката классов Ап600С, А800С и А1000С свариваемость гарантируется:

- химическим составом стали по таблице 4;

- значением углеродного эквивалента (Сэкв), %, не более 0,65 (0,67). Без скобок указано значение углеродного эквивалента, рассчитанного по массовой доле элементов по ковшовой пробе, в скобках — в готовом прокате;

- обеспечением прочностных свойств (σв) сварных соединений при испытании на отрыв, составляющих не менее 90 % значений (σв), установленных в таблице 5.

6.2.5 Требования к механическим свойствам

6.2.5.1 Прокат класса Ап600 с гарантией механических свойств по категориям пластичности Н и Е при испытании на растяжение — в соответствии с таблицей 7 для класса А600.

6.2.6 Прокат с гарантией обеспечения стойкости к коррозионному растрескиванию (К) в течение 100 ч.

6.2.7 Требования к релаксации напряжений и условному пределу упругости

6.2.7.1 Релаксация напряжений при температуре (20+15-10) °С не должна превышать 4 % за 1000 ч при начальном усилии, равном 70 % нормируемого минимального значения временного сопротивления (σв) по таблице 5.

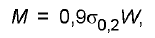

6.2.7.2 Условный предел упругости σ0,02 должен быть не менее 85 % от нормируемого минимального значения предела текучести σT(σ0,2) п0 таблице 5.

6.3 В заказе дополнительные требования указывают путем ссылки на соответствующие подпункты (например: «с учетом 6.2.7.2»), а также указывают норму и методику контроля, если она не установлена.

7. Примеры условных обозначений

Примеры условных обозначений проката, которые должны применяться при оформлении заказа, приведены в приложении Д.

8. Правила приемки

8.1 Правила приемки проката — по ГОСТ 7566 со следующими дополнениями.

8.2 Прокат принимают партиями. Партия должна состоять из проката одной формы профиля, одного номинального диаметра, одного класса, одной плавки стали, изготовленного одним способом производства, и должна сопровождаться одним документом о качестве. Масса партии должна быть не более объема одной плавки.

Допускается предъявлять к приемке прокат сборными партиями, состоящими из проката не более чем четырех плавок стали. При этом в плавках, входящих в одну сборную партию, разница по массовой доле углерода не должна превышать 0,03 %, по массовой доле марганца — 0,15 %. Все нормируемые показатели проката сборной партии определяют по плавке, имеющей наименьшее значение углеродного эквивалента.

8.3 Прокат принимают с определением следующих характеристик:

- химического состава по ковшовой пробе или в готовом прокате. При заказе проката с гарантией свариваемости (С) — углеродного эквивалента;

- геометрических параметров (h, t);

- относительной площади смятия поперечных ребер периодического профиля или статистической надежности показателей в соответствии с 8.14 после наработки представительной выборки;

- кривизны прутков;

- массы 1 м длины;

- качества поверхности;

- механических свойств при растяжении, в том числе при заказе категорий пластичности (Е и Н) или статистической надежности показателей в соответствии с 8.14 после наработки представительной выборки;

- свойств при изгибе или изгибе с разгибом.

8.4 Отбор проб для контроля проката — в соответствии с таблицей 9.

| Контролируемый параметр | Количество проб [прутков (мотков) или образцов] от партии на каждый вид испытаний, не менее | |

| Приемка по гарантированным браковочным значениям | Оценка уровня качества при долговременном контроле1) | |

| Химический состав, углеродный эквивалент | Одна проба от плавки или по одной пробе от каждой плавки, входящей в сборную плавку | Две пробы от плавки или по две пробы от каждой плавки, входящей в сборную плавку |

| Масса 1 м длины проката2) | 1 | 2 |

| Качество поверхности | Не менее 5 % прутков или мотков | Не проводится |

| Кривизна прутков | Не менее 5 % прутков | Не проводится |

| Геометрия поверхности (профиля)3) | 1 | 2 |

| Предел текучести σT(σ0,2)2), временное сопротивление σв | 1 | 2 |

| Отношение фактических значений σв/σT(σ0,2)2) | 1 | 2 |

| Относительное удлинение δ5 и δp или δmax2) | 1 | 2 |

| Условный предел упругости σ0,02 | 1 | 2 |

| Релаксация напряжений при растяжении | 1 | 2 |

| Изгиб или изгиб с разгибом | 1 | 2 |

|

1) При включении в протокол испытаний результатов долговременного контроля уровня качества (входят пробы приемки по гарантированным браковочным значениям). 2) Измерения и испытания осуществляют минимум на одном образце, отобранном от каждых 70 т поставляемой партии, но не более чем на трех образцах от всей партии. 3) Для контроля геометрических параметров профиля формы 3ф пробы отбирают от 10 % общего количества мотков (пачек) в партии, но не менее чем от трех мотков (пачек). |

||

8.5 Прутки (мотки) или образцы для испытаний согласно таблице 9 должны быть отобраны случайно от одной партии.

8.6 Контроль геометрических параметров сечения периодического профиля, кривизны прутков, массы 1 м длины, механических свойств и качества поверхности проводят на расстоянии не менее трех метров от конца при поставке проката в мотках и на расстоянии не менее 150 мм — при поставке в прутках.

8.6.1 При поставке проката, изготовляемого способом 2 по таблице 3 в мотках, допускается наличие переднего и заднего концов проката без гарантии механических свойств по таблицам 5 и 7. Длину таких участков согласовывают в заказе между изготовителем и заказчиком.

8.7 Отбор проб для контроля химического состава — по ГОСТ 7565.

8.8 Общие правила отбора проб для механических и технологических испытаний (на изгиб или изгиб с разгибом) — по ГОСТ 7564.

8.9 Испытания на свариваемость осуществляют при постановке проката на производство в соответствии с 9.5, а затем не реже одного раза в год в соответствии с требованиями приложения Г. В случае изменения технологии или способа производства цикл испытаний на свариваемость осуществляют заново в соответствии с 9.5.

8.10 Объем испытаний проката на свариваемость — в соответствии с приложением Г.

8.11 Испытания на выносливость при многократно повторяющихся циклических нагрузках проводят на момент постановки проката с указанным требованием на производство, а затем не реже одного раза в год. Отбор образцов — в соответствии с приложением Е.

В случае изменения технологии или способа производства испытания проводят заново.

8.12 Испытания стойкости проката к коррозионному растрескиванию проводят на момент постановки проката с указанным требованием на производство, а затем не реже одного раза в год. В случае изменения технологии и химического состава (марки стали) цикл испытаний на стойкость проката против коррозионного растрескивания осуществляют заново в соответствии с настоящим подразделом. Объем испытаний проката на стойкость против коррозионного растрескивания — в соответствии с приложением Ж.

8.13 Приемка проката по гарантированным минимальным браковочным значениям.

8.13.1 Приемку по гарантированным браковочным значениям осуществляют для определения соответствия каждого нормируемого показателя проката требованиям настоящего стандарта по крайним (граничным) значениям: Cmin — минимальным и Cmax — максимальным.

8.13.2 Каждый единичный результат испытаний, кроме испытаний при растяжении, должен удовлетворять требованиям настоящего стандарта.

8.13.3 Значения результатов любых единичных испытаний «X» при растяжении для определения механических характеристик σв, σT(σ0,2), σв/σT(σ0,2), δ5 (δp, δmax) на соответствие таблице 5 или 7 должны соотноситься с нормативными значениями (Cmin) как нижним пределом значений по формуле:

«X» ≥ Cmin + a1,(2)

где a1:

- 10 Н/мм2 — для σT(σ0,2) и σв,

- 0,01 — для σв/σT(σ0,2),

- 0,3 % - δp, (δmax)

- 1 % — для δ5

8.13.3.1 Значения результатов любых единичных испытаний «X» при растяжении для определения характеристики σв/σT(σ0,2) таблицы 7 должны соотноситься с нормативными значениями (Cmax): все отдельные значения «X» ниже или равны указанной характеристике (Cmax).

8.13.4 Испытуемая партия, которая не соответствует техническим требованиям хотя бы по одному параметру, определяемому в 8.13.2 и 8.13.3, должна быть подвергнута повторным испытаниям. Для этого от партии для параметра, не прошедшего испытания, отбирают удвоенное количество образцов.

8.13.4.1 Если все результаты повторных испытаний соответствуют требованиям по испытуемому параметру, то партия соответствует требованиям настоящего стандарта. Если хотя бы один из результатов повторных испытаний не отвечает требованиям настоящего стандарта по испытуемому параметру, то вся партия не принимается.

8.14 Оценка уровня качества проката при долговременном контроле.

8.14.1 Оценку уровня качества проката при долговременном контроле проводят для определения достоверности соответствия настоящему стандарту показателя относительной площади смятия fR и механических свойств для σв, σT(σ0,2), σв/σT(σ0,2) и δ5 (δp или δmax) проката партии, нескольких партий и всего объема производства за установленный период времени по результатам единичных испытаний.

8.14.2 Для определения статистических показателей используют выборку результатов контрольных испытаний. Выборка, на основании которой проводят определение статистических показателей, должна быть представительной и охватывать длительный промежуток времени, не менее 6 мес (или последние 200 испытанных образцов), в течение которого технологический процесс производства проката оставался неизменным. Число партий (плавок) для формирования представительной выборки должно быть не менее 5.

8.14.3 Значения параметра fR и механических свойств проката при растяжении для σв, σT(σ0,2), σв/σT(σ0,2), δp и δ5 считают достоверными для всего объема производства за установленный период времени, если вероятные значения их величин (обеспеченность P = 0,95 для fR, σв, σT(σ0,2) и σв/σT(σ0,2) и P = 0,90 для δ5 (δp, δmax), рассчитанные по формулам 3 и 4, не выходят за нижние (минимальные Cmin) или верхние (максимальные Сmax) значения параметров, установленных в таблицах 5 и 7.

8.14.4 Для показателей fR, σв, σT(σ0,2), σв/σT(σ0,2), δ5 (δp, δmax) должны удовлетворяться следующие требования:

хср - ks ≥ Cmin; (3) хср + ks ≤ Cmax, (4)где хср — среднее ожидаемое значение выборки;

к — коэффициенты, как функции количества испытаний п для достоверной частоты отказов:

- 5 % (P = 0,95) при вероятности 90 % — приведены в таблице 10 (для fR, σв, σT(σ0,2) и σв/σT(σ0,2);

-10 % (P = 0,90) при вероятности 90 % — приведены в таблице 11 (для δ5 (δp или δmax));

s — стандартное отклонение результатов выборки;

Cmin, Cmax — величина, соответствующая нижним или верхним границам соответствующих параметров, приведенных в таблицах 2, 5 и 7.

| n | k | n | k | n | k | n | k |

| 5 | 3,40 | 13 | 2,40 | 30 | 2,08 | 150 | 1,82 |

| 6 | 3,09 | 14 | 2,36 | 40 | 2,01 | 200 | 1,79 |

| 7 | 2,89 | 15 | 2,33 | 50 | 1,97 | 250 | 1,78 |

| 8 | 2,75 | 16 | 2,30 | 60 | 1,93 | 300 | 1,77 |

| 9 | 2,65 | 17 | 2,27 | 70 | 1,90 | 400 | 1,75 |

| 10 | 2,57 | 18 | 2,25 | 80 | 1,89 | 500 | 1,75 |

| 11 | 2,50 | 19 | 2,23 | 90 | 1,87 | 1000 | 1,71 |

| 12 | 2,45 | 20 | 2,21 | 100 | 1,86 | ∞ | 1,64 |

| n | k | n | k | n | k | n | k |

| 5 | 2,74 | 13 | 1,93 | 30 | 1,66 | 150 | 1,43 |

| 6 | 2,49 | 14 | 1,90 | 40 | 1,60 | 200 | 1,41 |

| 7 | 2,33 | 15 | 1,87 | 50 | 1,56 | 250 | 1,40 |

| 8 | 2,22 | 16 | 1,84 | 60 | 1,53 | 300 | 1,39 |

| 9 | 2,13 | 17 | 1,82 | 70 | 1,51 | 400 | 1,37 |

| 10 | 2,07 | 18 | 1,80 | 80 | 1,49 | 500 | 1,36 |

| 11 | 2,01 | 19 | 1,78 | 90 | 1,48 | 1000 | 1,34 |

| 12 | 1,97 | 20 | 1,77 | 100 | 1,47 | ∞ | 1,28 |

8.14.5 Оценка уровня качества при долговременном контроле базируется на предположении о нормальном распределении большого количества единичных результатов.

Примечание — Чтобы установить соответствие продукции с заданной достоверностью требованиям настоящего стандарта, можно использовать другие альтернативные статистические методы:

- графические;

- непараметрические.

8.14.6 В случае, если при долговременном контроле уровня качества требования параметров fR, σв, σT(σ0,2), σв/σT(σ0,2) и δ5 (δp или δmax) не соответствуют 8.14.4, то изготовитель обязан принять все необходимые технические, технологические или другие меры по устранению причин получения неудовлетворительных результатов.

8.14.7 Характер и объем принимаемых мер по устранению причин получения неудовлетворительных результатов определяет изготовитель, но обязательным условием должно быть увеличение частоты фиксированных контрольных испытаний для получения новой оценки долгосрочного уровня качества.

8.14.8 В период набора новых данных и до получения результатов долговременного контроля уровня качества, отвечающих требованиям 8.14.4, изготовитель обязан проводить приемочные испытания каждой партии проката в соответствии с 8.13.

8.14.9 Результаты оценки долговременного контроля уровня качества проката должны обновляться каждые шесть месяцев.

8.15 Каждая поставляемая партия проката должна сопровождаться документом о качестве, в котором указывают:

- наименование, товарный знак (при наличии), юридический адрес изготовителя;

- наименование заказчика;

- номер заказа;

- наименование продукции;

- номер вагона или другого транспортного средства;

- форму периодического профиля;

- номинальный диаметр;

- группу предельных отклонений по массе 1 м длины (ОМ1 или ОМ2);

- класс проката с указанием дополнительного набора технических требований в случае их заказа (С, Н, Е, К, У);

- данные конкретных испытаний (контроля):

- результаты оценки (заключение), подтверждающие статистическую надежность при долговременном контроле уровня качества после наработки представительной выработки (по требованию заказчика). В этом случае допускается конкретные результаты контроля характеристик: fR, σв, σT(σ0,2), σв/σT(σ0,2), δp (δ5 δmax) — в документе о качестве не приводить;

- количество мотков (пачек);

- номер партии;

- массу нетто партии;

- обозначение настоящего стандарта;

- штамп, свидетельствующий о проведении технического контроля и о приемке проката по качеству.

-

а) относительную площадь смятия поперечных ребер (fR);

б) химический состав;

в) углеродный эквивалент (при заказе проката с гарантией свариваемости);

г) условия отбора и подготовки проб для проведения испытаний на растяжение и изгиб или изгиб с разгибом (И1 или И2);

д) физический или условный предел текучести (σT или σ0,2);

е) временное сопротивление (σв);

ж) отношение фактических значений временного сопротивления (σв) к физическому (σT) или условному пределу текучести (σ0,2) [σв/σT (σ0,2)];

и) относительное удлинение (δ5);

к) равномерное относительное удлинение (δp) или полное относительное удлинение (δmax) при максимальной нагрузке;

л) результаты испытаний на изгиб в холодном состоянии или на изгиб с разгибом;

м) гарантию обеспечения релаксации напряжений при растяжении для проката классов Ап600, А800, А1000 (при указании в заказе);

н) гарантию условного предела упругости для проката классов Ап600, А800, А1000 (при указании в заказе);

п) гарантию требований на выносливость при многократно повторяющихся циклических нагрузках (при указании в заказе);

р) гарантия требований на стойкость против коррозионного растрескивания (при указании в заказе);

8.15.1 В случае привлечения сторонней организации для проведения испытаний изготовитель обязан прикладывать к документам о качестве копию заключения этой организации по результатам конкретного вида испытаний.

9. Методы контроля (испытаний)

9.1 Изготовитель при выпуске проката с набором дополнительных требований может осуществлять испытания проката самостоятельно с контролем и отражением результатов в сопроводительных документах о качестве или привлекать другие аккредитованные в установленном порядке организации для проведения соответствующего контроля и получать от них заключения по результатам для конкретных видов испытаний.

9.2 Химический состав стали определяют по ГОСТ 12354, ГОСТ 12359 — ГОСТ 12361, ГОСТ 12365, ГОСТ 18895, ГОСТ 22536.0 — ГОСТ 22536.12, ГОСТ 27809*(* В Российской Федерации допускается использовать ГОСТ Р 54153—2010 «Сталь. Метод атомно-эмиссионного спектрального анализа».). Допускается применение других методов, обеспечивающих необходимую точность анализа.

При разногласиях в оценке качества оценку проводят методами по указанным стандартам.

9.3 Величину углеродного эквивалента Сэкв рассчитывают по формуле

Cэкв = C + Mn/6 + (Cr + V + Mo)/5 + (Cu + Ni)/15, (5)где C, Mn, Cr, V, Mo, Cu, Ni — фактическая массовая доля углерода, марганца, хрома, ванадия, молибдена, меди и никеля по ковшовой пробе или в готовом прокате, %.

9.4 Величину азотного эквивалента N3KB вычисляют по формуле

Nэкв = 0,8(0,52Al + 0,29Ti + 0,27V + 0,15Nb), (6)где Al, Ti, V, Nb — фактическая массовая доля алюминия, титана, ванадия и ниобия по ковшовой пробе или в готовом прокате, %.

9.5 Методы контроля и испытаний проката на свариваемость сварных соединений:

- классов А400, А400С, А500, А500С, А600, А600С и Ап600С — согласно приложению Г;

- классов А800С и А1000С — по согласованию изготовителя с заказчиком.

9.6 Контроль качества поверхности проводят без применения увеличительных приборов.

9.7 Контроль размеров и геометрических параметров проводят стандартизованными средствами измерения и средствами допускового контроля.

9.8 Расчетные величины определяют в соответствии с приложением А.

9.9 Массу 1 м длины проката определяют по ГОСТ 12004.

9.10 Методы измерения отклонений формы — в соответствии с ГОСТ 26877.

9.11 Контроль механических свойств, испытания на изгиб (изгиб с разгибом), испытания на выносливость, определение стойкости против коррозионного растрескивания, контроль параметров периодического профиля, массы 1 м длины проводят на выпрямленных образцах в состоянии поставки или после правки. Способ правки — по ГОСТ 7564 и ГОСТ 12004.

9.12 Испытание на растяжение проводят по ГОСТ 12004 со следующими дополнениями.

9.12.1 При отсутствии площадки текучести определяют условный предел текучести σ0,2, исходя из напряжения, при котором остаточная деформация составляет 0,2 %.

9.12.2 Для определения значений σв и σT (σ0,2) для проката используют номинальную площадь поперечного сечения, приведенную в таблице 1.

9.12.3 Методику нагрева образцов для контроля механических свойств проката классов Ап600, А800 и А1000 после нагрева устанавливают по согласованию изготовителя с заказчиком. Допускается при определении механических свойств применение печного нагрева при температурах на 50 °С ниже указанных в таблице 5 и выдержка образцов после их нагрева в течение 15 мин.

9.13 Испытание проката на изгиб проводят по ГОСТ 14019.

9.14 Испытание проката на изгиб с разгибом проводят в соответствии с приложением Б.

9.15 Испытание и контроль проката на выносливость при многократно повторяющихся циклических нагрузках проводят в соответствии с приложением Е.

9.16 Стойкость проката к коррозионному растрескиванию контролируют в соответствии с приложением Ж или по методике, согласовываемой между изготовителем и заказчиком**(** В Российской Федерации допускается использовать ГОСТ Р 52804—2007 «Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний».).

9.17 Испытания на релаксацию напряжений при растяжении проводят на цилиндрических образцах в соответствии с ГОСТ 26007. Категорию точности, место отбора и длину образцов, температуру испытаний согласовывают при заказе.

9.18 Определение значений условного предела упругости (σ0,02) при растяжении — в соответствии с ГОСТ 12004.

10. Транспортирование и хранение

10.1 Общие правила транспортирования и хранения проката — по ГОСТ 7566.

10.2 Прокат транспортируют всеми видами крытого и открытого транспорта в соответствии с правилами перевозок, действующими на данном виде транспорта.

11. Требования по безопасности и охране окружающей среды

11.1 Во время изготовления проката должны соблюдаться общие требования безопасности производственных процессов по ГОСТ 12.3.002.

11.2 Эффективная удельная активность любых радионуклидов в прокате, используемом для строительства производственных и жилых зданий и сооружений, не должна превышать 0,3 кБк/кг. Допускается изготовителю гарантировать непревышение нормы эффективной активности радионуклидов технологией изготовления проката.

11.3 При производстве стали должны соблюдаться требования [1]. Преднамеренное применение свинца, кадмия, шести валентного хрома и ртути запрещено. Максимальная масса свинца, шестивалентного хрома и ртути не должна превышать 0,1 % каждого элемента, массовая доля кадмия не должна превышать 0,01 %.

Массовую долю свинца, кадмия, шестивалентного хрома и ртути в документе о качестве допускается не указывать, но гарантировать и привести информацию об отсутствии превышения указанных выше значений.

11.4 Во время изготовления проката на различных стадиях технологического процесса содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций (ПДК) по ГОСТ 12.1.005.

Приложение А(обязательное)

Определение геометрических параметров периодического профиля

А.1 Геометрические параметры периодического профиля проката контролируют измерительными инструментами,обеспечивающими измерения размеров с погрешностями, не превышающими установленных ГОСТ 8.051, или другими методами, обеспечивающими необходимую точность.

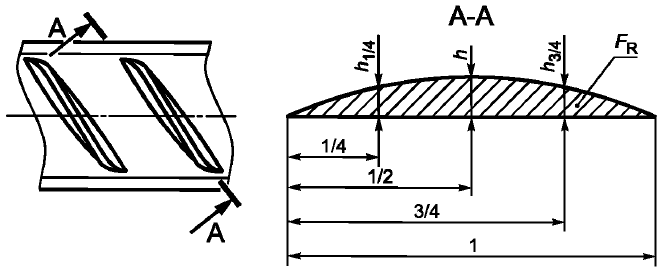

А.2 Величину высоты поперечных ребер h периодического профиля рассчитывают как среднеарифметическое значение минимум трех измерений в месте максимальной высоты по длине ребер и для каждого ряда ребер, как показано на рисунке А.1 на примере профиля формы 1ф.

А.З Шаг поперечных ребер t определяют для каждого ряда ребер измерением участка проката, включающего в себя не менее пяти шагов поперечных ребер.

А.4 Суммарное расстояние между концами поперечных ребер (∑ei) определяют как среднеарифметическое значение не менее трех измерений ширины продольного ребра 2b1 для профиля формы 1ф, 2е — для профиля формы 2ф, 3е — для профиля формы 3ф и 4е — для профиля формы 4ф.

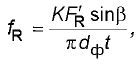

А.5 Характеристику сцепления проката с бетоном — относительную площадь смятия поперечных ребер fR для профилей форм 1ф, 2ф, 3ф и 4ф определяют по формулам (А.1) или (А.3):

(А.1)

(А.1)

где К — число рядов поперечных ребер, равное:

- для профилей форм 1ф и 2ф — 2;

- для профиля формы Зф — 3;

- для профиля формы 4ф — 4.

FRi — фактическая площадь проекции одного ребра в зависимости от изготовляемой формы профиля R

β — угол наклона поперечного ребра;

t — шаг поперечных ребер, мм;

dф — фактический диаметр проката, мм, определяемый по формуле

(А.2)

(А.2)

где m — масса исследуемого образца, г;

l — длина исследуемого образца, мм.

А.6 При измерении высоты поперечного ребра в его середине , а также в точках 1/4 (h1/4) и 3/4 (h3/4) (рисунок А.2), величину FR каждого ряда ребер профиля любой формы определяют по формуле А.З. Величину FR, определяемую по формуле А.З, принимают как среднеарифметическое значение при расчете этой величины для трех ребер.

(А-3)

(А-3)

где 2е — суммарное расстояние между концами поперечных ребер, мм;

h — высота поперечного ребра в его середине, мм;

h1/4, h3/4 — высота поперечного ребра в точках 1/4 и 3/4 его длины, мм;

dH — номинальный диаметр проката, принимаемый по таблице 1.

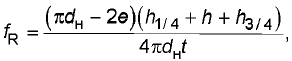

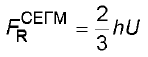

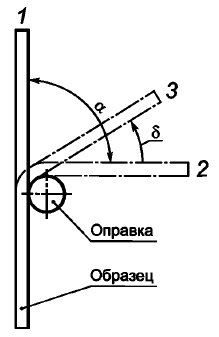

А.7 Для поперечных ребер, имеющих серповидную форму (профили форм 2ф и Зф), величину фактической площади одного поперечного ребра FRC, допускается вычислять по формуле А.4 (см. рисунок А.З).

(А-4)

(А-4)

где h — высота поперечного ребра в его середине, мм;

U — расстояние между крайними точками серповидного ребра.

А.7.1 Для определения расстояния между крайними точками серповидного ребра проката / проводят не менее трех измерений величины для каждого ряда поперечных ребер. Для расчета используют среднеарифметическое значение всех измерений.

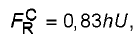

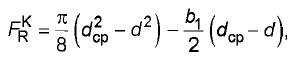

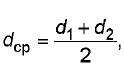

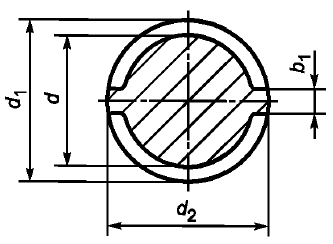

А.8 Для поперечных ребер, имеющих кольцевую форму (профиль формы 1 ф), величину фактической площади одного ряда поперечных ребер (FRK) допускается вычислять по формуле А.5 (см. рисунок А.4)

(A.5)

(A.5)

мм;

мм;

d — диаметр основного тела профиля в вертикальной плоскости, мм.

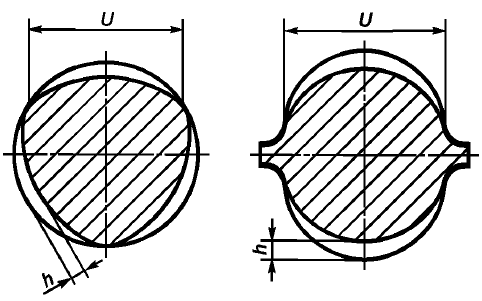

А.9 Для ребер проката поперечных ребер, имеющих сегментную форму, фактическую площадь одного ряда поперечных F ^e™ допускается вычислять по формуле А.6 (см. рисунок А.5)

(А.6)

(А.6)

А.10 Допускается вычислять значения F£, Я^егм, fR по другим формулам, согласованным между изготовителем и заказчиком. В этом случае информацию об использованных формулах изготовитель обязан включать в документ о качестве.

А. 11 Рекомендуемые для построения калибров размеры и предельные отклонения геометрических параметров периодических профилей форм 1ф, 2ф, Зф и 4ф приведены в таблицах А.1—А.4.

| Номинальный диаметр проката dH, мм | Параметр периодического профиля | ||||||||||||

| d, мм | h, мм | d1, d2, мм | t, мм | b, мм, не менее | b1, мм | h1, мм | α, не менее | β | |||||

| номинальный | предельное отклонение | номинальная | предельное отклонение | номинальный | предельное отклонение, % | min | max | ||||||

| 6 | 5,75 | +0,3 -0,5 |

0,5 | ±0,25 | 6,75 | 5 | ±15 | 0,5 | 1 | 0,5 | 45° | 35° | 90° |

| 8 | 7,5 | 0,75 | 9 | 7 | 0,75 | 1,25 | 0,75 | ||||||

| 10 | 9,3 | 1 | ±0,5 | 11,3 | 8 | 1 | 1,5 | 1 | |||||

| 12 | 11 | 1,25 | 13,5 | 8 | 1 | 2 | 1,25 | ||||||

| 14 | 13 | 1,25 | 15,5 | 12 | 1 | 2 | 1,25 | ||||||

| 16 | 15 | 1,5 | 18 | 14 | 1,5 | 2 | 1,5 | ||||||

| 18 | 17 | 1,5 | 20 | 14 | 1,5 | 2 | 1,5 | ||||||

| 20 | 19 | 1,5 | 22 | 16 | 1,5 | 2 | 1,5 | ||||||

| 22 | 21 | +0,4 -0,5 |

1,5 | 24 | 18 | 1,5 | 2 | 1,5 | |||||

| 25 | 24 | 1,5 | 27 | 20 | 1,5 | 2 | 1,5 | ||||||

| 28 | 26,5 | +0,4 -0,7 |

2 | ±0,7 | 30,5 | 20 | 1,5 | 2,5 | 2 | ||||

| 32 | 30,5 | 2 | 34,5 | 20 | 2 | 3 | 2 | ||||||

| 36 | 34,5 | 2,5 | 39,5 | 24 | 2 | 3 | 2,5 | ||||||

| 40 | 38,5 | 2,5 | 43,5 | 24 | 2 | 3 | 2,5 | ||||||

| Номинальный диаметр проката dH, мм | Параметр периодического профиля | ||||||||||

| d, мм | h, мм | d1, d2, мм | t, мм | b, мм, не менее | e, мм, не более | α, не менее | β | ||||

| номинальный | предельное отклонение | номинальный | предельное отклонение, % | min | max | ||||||

| 6 | 5,8 | +0,3 -0,5 |

0,4 | 7,0 | 4 | ±15 | 0,6 | 1,9 | 45° | 35° | 75° |

| 8 | 7,7 | 0,6 | 9,3 | 5 | 0,8 | 2,5 | |||||

| 10 | 9,5 | 0,8 | 11,5 | 6 | 1,0 | 3,1 | |||||

| 12 | 11,3 | 1,0 | 13,7 | 7 | 1,2 | 3,8 | |||||

| 14 | 13,3 | 1,1 | 15,9 | 8 | 1,4 | 4,4 | |||||

| 16 | 15,2 | 1,2 | 18,0 | 9 | 1,6 | 5,0 | |||||

| 18 | 17,1 | 1,3 | 20,1 | 10 | 1,8 | 5,6 | |||||

| 20 | 19,1 | 1,4 | 22,3 | 11 | 2,0 | 6,3 | |||||

| 22 | 21,1 | +0,4 -0,5 |

1,5 | 24,5 | 12 | 2,2 | 6,9 | ||||

| 25 | 24,1 | 1,7 | 27,7 | 13 | 2,5 | 7,9 | |||||

| 28 | 27,0 | +0,4 -0,7 |

1,9 | 31,0 | 15 | 2,8 | 8,8 | ||||

| 32 | 30,7 | 2,2 | 35,1 | 16 | 3,2 | 10,0 | |||||

| 36 | 34,5 | 2,4 | 39,5 | 18 | 3,6 | 11,3 | |||||

| 40 | 38,4 | 2,7 | 43,8 | 20 | 4,0 | 12,5 | |||||

| Номинальный диаметр проката dH, мм | Параметр периодического профиля | ||||||||||

| h, мм, не менее | di, мм | t, мм | b, мм, не менее | e, мм, не более | α, не менее | β | |||||

| номинальный | предельное отклонение | номинальный | предельное отклонение, % | min | max | ||||||

| 4 | 0,30 | 4,1 | ±0,2 | 3 | ±15 | 0,3 | 1,0 | 45° | 35° | 75° | |

| 4,5 | 0,34 | 4,6 | 3 | 0,3 | 1,1 | ||||||

| 5 | 0,36 | 5,1 | ±0,25 | 3,5 | 0,35 | 1,2 | |||||

| 5,5 | 0,36 | 5,7 | 3,5 | 0,35 | 1,4 | ||||||

| 6 | 0,40 | 6,2 | ±0,3 | 4,5 | 0,4 | 1,5 | |||||

| 6,5 | 0,40 | 6,7 | 4,5 | 0,4 | 1,6 | ||||||

| 7,0 | 0,46 | 7,3 | 5 | 0,5 | 1,8 | ||||||

| 7,5 | 0,46 | 7,8 | 5 | 0,5 | 1,9 | ||||||

| 8,0 | 0,56 | 8,3 | ±0,4 | 6 | 0,6 | 2,0 | |||||

| 8,5 | 0,56 | 8,9 | 6 | 0,6 | 2,2 | ||||||

| 9,0 | 0,60 | 9,4 | 6 | 0,8 | 2,3 | ||||||

| 9,5 | 0,60 | 9,9 | 6 | 0,8 | 2,4 | ||||||

| 10,0/td> | 0,65 | 10,5 | ±0,5 | 7 | 0,8 | 2,5 | |||||

| 11,0 | 0,80 | 11,6 | 8 | 1,0 | 2,8 | ||||||

| 12,0 | 0,90 | 12,6 | ±0,6 | 8 | 1,2 | 3,0 | |||||

| Номинальный диаметр проката dH, мм | Параметр периодического профиля | ||||||||||

| h, мм, не менее | d1, d2, мм | t, мм | b, мм, не менее | e, мм, не более | α, не менее | β | |||||

| номинальный | предельное отклонение | номинальный | предельное отклонение, % | min | max | ||||||

| 4,0 | 0,32 | 4,23 | 0,2 | 4 | ±15 | 0,4 | 0,75 | 45° | 35° | 75° | |

| 4,5 | 0,33 | 4,72 | 4 | 0,4 | 0,85 | ||||||

| 5,0 | 0,36 | 5,24 | ±0,25 | 4 | 0,4 | 0,95 | |||||

| 5,5 | 0,43 | 5,81 | 5 | 0,5 | 1,05 | ||||||

| 6,0 | 0,44 | 6,31 | ±0,3 | 5 | 0,6 | 1,15 | |||||

| 6,5 | 0,50 | 6,86 | 5 | 0,6 | 1,25 | ||||||

| 7,0 | 0,51 | 7,35 | 5 | 0,6 | 1,35 | ||||||

| 7,5 | 0,59 | 7,92 | 6 | 0,6 | 1,45 | ||||||

| 8,0 | 0,60 | 8,41 | 0,4 | 6 | 0,6 | 1,50 | |||||

| 8,5 | 0,68 | 8,98 | 6 | 0,6 | 1,65 | ||||||

| 9,0 | 0,76 | 9,55 | 7 | 0,7 | 1,75 | ||||||

| 9,5 | 0,78 | 10,05 | 7 | 0,7 | 1,85 | ||||||

| 10,0 | 0,79 | 10,55 | ±0,5 | 7 | 0,8 | 1,90 | |||||

| 11,0 | 0,98 | 11,74 | 8,5 | 0,9 | 2,15 | ||||||

| 12,0 | 1,00 | 12,72 | 0,6 | 8,5 | 1,2 | 2,30 | |||||

| 13,0 | 1,15 | 13,84 | 10 | 1,2 | 2,55 | ||||||

| 14,0 | 1,20 | 14,84 | ±0,7 | 10 | 1,2 | 2,70 | |||||

| 15,0 | 1,24 | 15,98 | 10 | 1,2 | 2,90 | ||||||

| 16,0 | 1,30 | 17,00 | ±0,8 | 12 | 1,4 | 3,10 | |||||

| 18,0 | 1,40 | 19,20 | 12 | 1,4 | 3,50 | ||||||

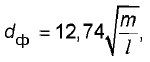

Приложение Б (обязательное)

Требования к испытанию проката на изгиб с разгибом

Б.1 Испытание на изгиб с разгибом проводят на образцах с необработанной поверхностью, имеющих сечение, равное сечению контролируемого проката.

Б.2 Испытание на изгиб с последующим разгибом заключается:

- в пластической деформации образца проката путем изгиба до достижения заданного угла — 90°

- в старении по режиму: нагрев испытуемого образца до температуры (100±10) °С, выдержка при данной температуре не менее 60 мин, охлаждение на спокойном воздухе при температуре

;

; - в разгибе (обратном изгибе) под действием силы в направлении, противоположном первоначальному, до угла 20°.

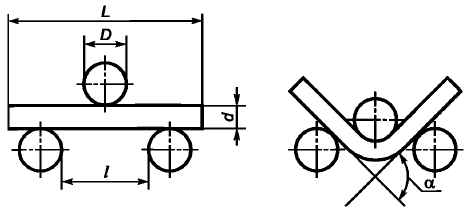

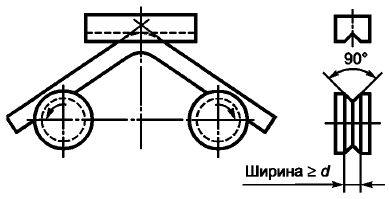

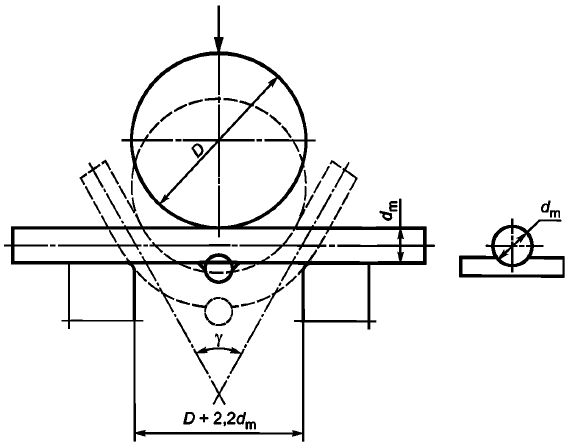

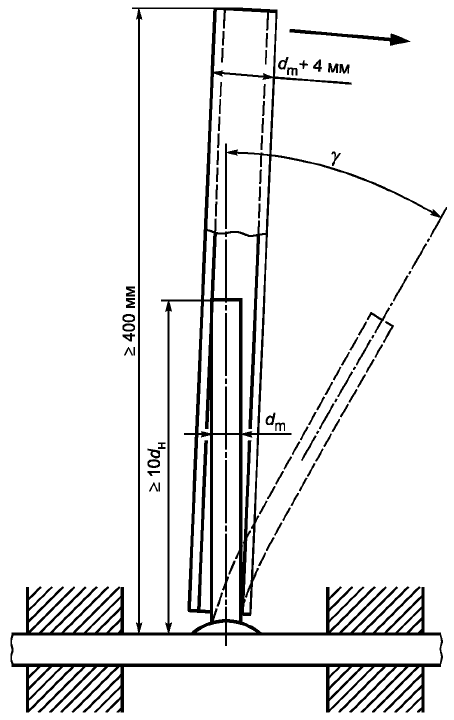

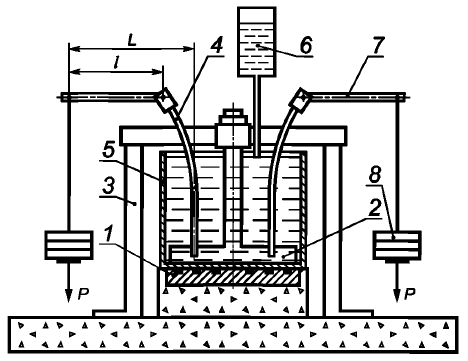

Б.З Испытание проводят на универсальных испытательных машинах или прессах, оборудованных устройствами для изгиба и разгиба. Схемы устройств и испытаний приведены на рисунках Б.1— Б.3

Рисунок Б.3 — Схема испытания на разгиб до угла 20°

Б.4 Испытание проводят со скоростью не более 20 градусов/с таким образом, чтобы в зоне растяжения находились поперечные ребра образца.

Б.5 Оси двух опор при изгибе и последующем разгибе должны оставаться в плоскости, перпендикулярной к направлению действия силы.

Б.6 Расстояние между опорами I не должно изменяться при испытании и должно быть равно (Б.1)где D — диаметр оправки, мм (таблица Б.1);

dH — номинальный диаметр проката, мм.Б.7 Углы изгиба (α) и разгиба (β) измеряют перед освобождением от нагрузки.

Б.8 Испытуемый образец проката изгибают вокруг оправки диаметром в соответствии с таблицей Б.1.

| Номинальный диаметр dH | Максимальный диаметр оправки D |

| До 16 включ. | 5dH |

| Св. 16 до 25 включ | 8dH |

| Св. 25 до 50 | 10dH |

Б.9 Допускается по согласованию изготовителя с заказчиком применять другие диаметры оправок для проведения испытаний на изгиб с разгибом.

Приложение В (рекомендуемое)

Маркировка проката периодического профиля

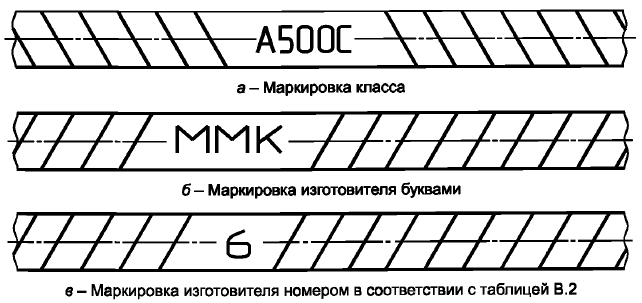

В.1 Буквенно-цифровая маркировка

В. 1.1 Маркировку класса проката, в том числе свариваемого, выполняют надписью, соответствующей классу проката по настоящему стандарту, непосредственно на прокате.

Маркировку реализованных в прокате дополнительных требований наносят в обязательном порядке на ярлык: для категорий пластичности — Н или Е; для проката, стойкого к коррозионному растрескиванию, — К; для проката с требованием к выносливости при многократно повторяющихся циклических нагрузках — У; для проката с требованиями по релаксации напряжений — Р. Пример маркировки проката класса А500, свариваемого, приведен на рисунке В. 1а.

В. 1.2 Маркировку изготовителя наносят буквами как аббревиатуру наименования предприятия, полное наименование предприятия или его товарный знак. Пример маркировки приведен на рисунке В.16.

Допускается маркировку изготовителя наносить цифрами, соответствующими присвоенному номеру по таблице

В.2. Пример маркировки приведен на рисунке В.1 в.

В. 1.3 Маркировку класса проката наносят на одной стороне (в одном ряду) поперечных ребер. Маркировку изготовителя наносят на стороне, свободной от маркировки класса проката.

В. 1.4 Допускается маркировку класса проката и изготовителя наносить на одной стороне проката при разделении маркировок не менее чем пятью поперечными ребрами.

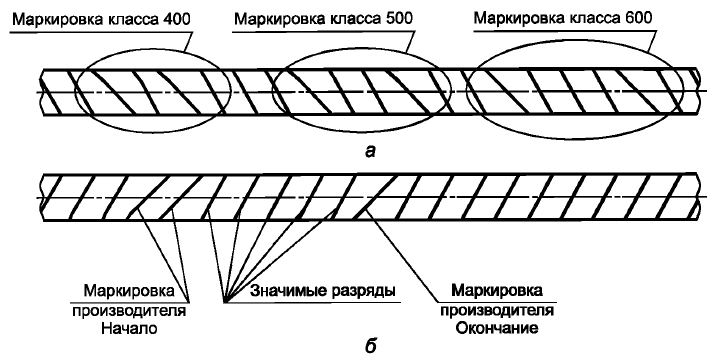

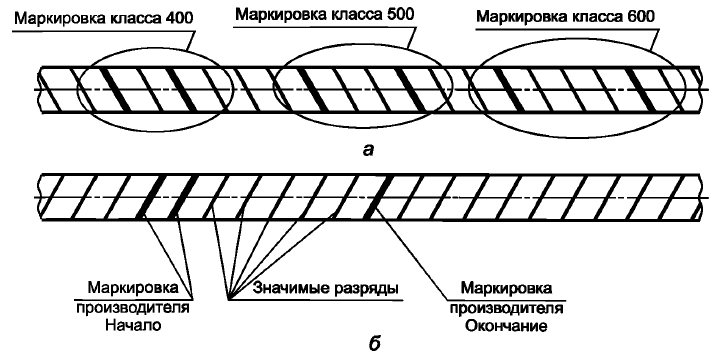

В.2 Альтернативная маркировка

В.2.1 В качестве альтернативной маркировки класса и изготовителя проката может применяться нанесение маркировки проката сочетанием поперечных ребер обычного наклона с ребрами измененного наклона (см. рисунки В.2а и В.26).

В.2.2 Допускается заменять измененный наклон ребра на измененную толщину ребра согласно рисункам

В.За и В.36 или на пропуски поперечных ребер.

В.2.3 Маркировку класса проката выполняют в зашифрованном виде на одной стороне ребер. Одно ребро с измененным углом наклона (рисунок В.2а) или одно утолщенное ребро (рисунок В.За) определяют начало считывания маркировки класса проката. Далее следуют ребра с обычным углом наклона или ребра обычной толщины.

Их количество показывает шифр класса в соответствии с таблицей В.1. Окончание считывания маркировки класса проката определяют одним ребром с измененным углом наклона или одним утолщенным ребром.

В.2.4 Маркировку реализованных в прокате требований из дополнительного набора технических требований допускается не наносить при согласовании в заказе.